Portalbearbeitungszentrum für gigantische Werkstücke

Dank unternehmerischer Weitsicht liefert die Maschinenfabrik Wüstwillenroth große Bauteile aus Hessen in die ganze Welt. Mit der Investition in ein Portal-Fräscenter von Bimatec Soraluce hat das Unternehmen die eigene Fertigung erweitert und erhält laufend neue Aufträge.

Die Verzweigungen des globalen Handels gehen oft weiter, als man erwartet und bringen große Aufträge zu den fähigsten Unternehmen auf der ganzen Welt. Die räumliche Entfernung spielt keine Rolle, wenn die technischen Voraussetzungen für eine Zusammenarbeit gegeben sind.

Diesen Beweis tritt beispielsweise die Maschinenfabrik Wüstwillenroth GmbH im hessischen Birstein an. In der Gemeinde, mit gerade einmal 6.200 Einwohnern, fertigt man gigantische Werkstücke, die zum Teil sogar bis nach China geliefert werden.

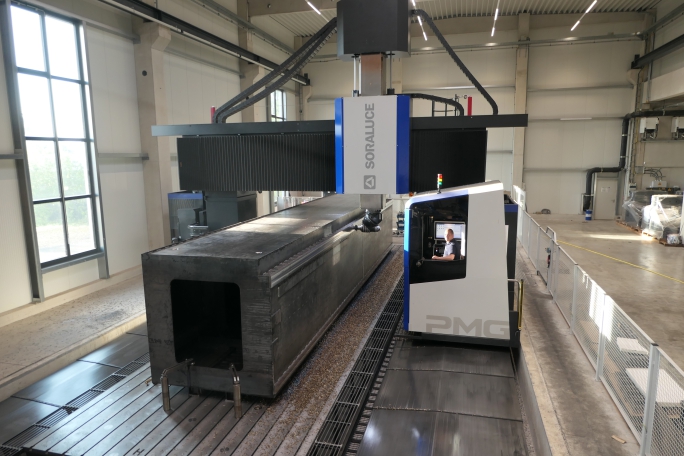

Möglich wurde dies durch die Investition in ein neues Portal-Fräscenter von Bimatec Soraluce. Das Maschinenmodell PMG 14000 in Gantry-Bauweise bietet maximale Präzision bei der Großteilebearbeitung mit Verfahrwegen von 14.000 mm (X) in Längsrichtung, 5.500 mm (Y) quer und bis zu 2.000 mm (Z) in vertikaler Richtung. Die schwere Gusskonstruktion mit optimalen Dämpfungseigenschaften und INA-Linearwälzführungen mit hydromechanischen Dämpfungsschlitten ermöglichen die Bearbeitung von komplexen und hochgenauen Werkstücken. Diese können dank des stufenlosen Fräskopfs in nur einer Aufspannung präzise von fünf Seiten bearbeitet werden.

Neue Aufträge dank zukunftsorientierter Investition

Die mutige Entscheidung des Unternehmens in eine große Maschine zu investieren, hat sich schnell bezahlt gemacht. „Die Investition war für uns genau richtig, denn wir hatten schon bald danach eine gute Auslastung für unsere Portalmaschine erreicht. Am Markt gibt es die richtigen Bauteile dafür und wir freuen uns natürlich über die gute Auftragslage“, bestätigt Thomas Zinser als Geschäftsführer von Wüstwillenroth.

Mit dem Portal-Fräscenter hat die Maschinenfabrik Wüstwillenroth GmbH erfolgreich den Einstieg in ein neues Marktsegment geschafft. Bislang hatte das Unternehmen einige seiner größten Bauteile mit drei Fahrständermaschinen aus dem Hause Bimatec Soraluce bearbeitet und verwendet zudem zwei weitere Maschinen des Herstellers. Mit aktuell sechs Maschinen vom selben Hersteller ist eine klare Tendenz erkennbar. Woher das kommt? Geschäftsführer Thomas Zinser erklärt: „Qualität, Beratung und Service von Bimatec Soraluce haben uns jedes Mal aufs Neue überzeugt. Die hohe Transparenz im Gespräch und das ehrliche Interesse am Kunden sind wirklich einzigartig.“

Unabhängige Beratung in vertrauensvoller Partnerschaft

„Beim Kauf eines kleineren Bearbeitungszentrums haben wir uns sogar extra einmal den Rat unserer Freunde dort eingeholt, weil wir absolut auf ihr Fachwissen in der technischen Beratung vertrauen“, sagt Zinser. Zur Auswahl standen kleinere Maschinen mit einem Längsverfahrweg (X) von 1.000 mm, die Bimatec Soraluce als Hersteller großer Fräs- und Drehcenter aufgrund ihrer geringen Größe selbst nicht anbietet.

„Wir haben ihnen dann zum Kauf eines Bearbeitungscenters mit X = 1.080 mm geraten, das genau den Anforderungen bei Wüstwillenroth entspricht“, bestätigt Andreas Lindner, geschäftsführender Gesellschafter von Bimatec Soraluce. Die unabhängige Entscheidung bewährte sich und so vertrauten Thomas Zinser und sein Vater, Heiner Zinser, erneut dem Rat von Andreas Lindner, als es darum ging, in eine Maschine für große Bauteile zu investieren.

Nachdem die Familie Zinser das heute 75 Jahre alte Unternehmen aus einer Stiftung heraus übernommen hatte, arbeiteten Vater und Sohn daran den Betrieb nachhaltig zu vergrößern. Dank einer zukunftsorientierten Ausbildungsstrategie und weiteren Neueinstellungen expandierte man von 30 Mitarbeitern im Jahr 2008 auf mittlerweile 55 Festangestellte und 15 Auszubildende. Als weiteren Schritt in der Expansion hatten die beiden Geschäftsführer kürzlich geplant ein neues Fahrständer Fräs-, Dreh- und Bohrcenter von Bimatec Soraluce zu kaufen. Statt die Anfrage nach Schema-F abzuarbeiten, nahm sich der Hersteller aus Limburg allerdings die Zeit, vorab wichtige Prozesse gemeinsam mit der Geschäftsführung und der Fertigungsleitung zu analysieren, um so ein Angebot zu erstellen, das den tatsächlichen Anforderungen entspricht.

Da eine weitere, mittelgroße Maschine die Transportwege in der bestehenden Halle eingeschränkt hätte, entschied man bei Bimatec Soraluce schließlich dem Kunden vom geplanten Kauf abzuraten. „Ein gutes und ehrliches Verhältnis zueinander ist für uns wichtiger als kurzfristiger Umsatz“, stellt Andreas Lindner ganz klar fest. „Wir haben gemeinsam überlegt, dass es sinnvoller ist zuerst den Materialfluss auf dem Firmengelände zu optimieren. Somit konnte anschließend eine große Portalmaschine installiert werden, die mit unserem patentierten DAS+ höchste Oberflächenqualität bei gigantischen Werkstücken gewährleistet.“

Umbau ermöglicht optimalen Einbau

„Wir packen es an!“ lautet das einprägsame Firmenmotto bei Wüstwillenroth und so machte man sich daran, den Betriebshof auszubauen und als zusätzliche Lagerfläche herzurichten. Der Umbau erfolgte in Rekordzeit: Von Mai bis Oktober wurde eine neue Halle errichtet und aufgrund der so gewonnen Kapazitäten, klingelte bald wieder das Telefon bei Bimatec Soraluce. „Wir haben uns lange beraten und wollten einen weiteren Schritt nach vorne gehen“, sagt Heiner Zinser, ebenfalls Geschäftsführer bei der Maschinenfabrik Wüstwillenroth GmbH. „Mit der neuen Portalmaschine können wir jetzt ganz neue Leistungen anbieten!“

In einer einzigen Aufspannung lassen sich mit dem Portal-Fräscenter PMG 14000 kubische und prismatische Werkstücke hervorragend bearbeiten. Der große Vorteil ist dabei die Bearbeitung in Einbaulage. Da bei kleineren Maschinen die Bearbeitung großer Werkstücke meist vertikal erfolgen muss, kommt es vor, dass sich das Teil beim Einbau in horizontaler Lage allein aufgrund des Eigengewichts verzieht. Bei großen und schweren Bauteilen ist es daher besonders wichtig, dies zu vermeiden. Deshalb streben erfahrene Techniker und Unternehmer stets danach, die Bearbeitung direkt in Einbaulage durchzuführen.

Höchste Präzision für zufriedene Kunden

Mit dem neuen PMG 14000 kann man im hessischen Birstein nun selbst gigantische Werkstücke in horizontaler Lage bearbeiten. Die Portalträger für die Schneidanlage einer Werft erstrecken sich zum Beispiel über eine Länge von 33 m. Diese konstruiert Wüstwillenroth in drei Bauteilen zu je 11 m. Auf dieser Länge erreichen die Führungsbahnen eine Genauigkeit von 0,05 mm.

Im Maschinenbau bearbeitet Wüstwillenroth außerdem 7 m lange Barren als Nadelhalter für Textilmaschinen. Über einen weiteren Kunden ist das Unternehmen für die Flugzeugindustrie tätig und erstellt Vorrichtungen für Flügeladapter. Im Werkzeugmaschinenbereich bearbeitet Wüstwillenroth auf der PMG 14000 außerdem hochpräzise Querschlitten für Fräsmaschinen, die mit einer Parallelität, Winkligkeit und Ebenheit von 0,02 mm überzeugen. Maximale Präzision erfordert nicht zuletzt die Bearbeitung komplexer Getriebegehäuse. Mit Abmessungen von 2.000 x 2.000 x 1.000 mm werden diese großen Bauteile bei der Produktion von Mining-Baggern eingesetzt und erreichen Form- und Lagetoleranzen in der Koaxialität der Achsen von maximal 0,015 mm.

Diese hohe Genauigkeit erreicht man bei Wüstwillenroth durch den Einsatz eines stufenlosen Fräskopfs von Bimatec Soraluce. Der automatisch indexierende Kopf verfügt über eine stufenlose Teilung und ermöglicht dadurch höchste Präzision und Positioniergenauigkeit während der Bearbeitung. Er kann alle 0,001° anfahren und erreicht 360.000 Positionen pro Schwenkebene. Um in jeder Stellung eine hohe Stabilität und Positioniergenauigkeit zu erreichen, werden dabei Hirthverzahnungen in beiden Schwenkebenen eingesetzt.

Da heutzutage selbst große Bauteile immer leichter und komplexer werden, setzt Wüstwillenroth außerdem das intelligente System DAS+ von Bimatec Soraluce ein. Treten nun während der Bearbeitung mechanische Schwingungen auf, erfasst DAS+ diese anhand von Sensoren und berechnet Gegenschwingungen, die in Frequenz und Amplitude genau entgegengesetzt sind. Mithilfe von Aktoren im Frässchieber werden diese Gegenschwingungen von der Maschine eingesetzt, um das mechanische Rattern aufzulösen. Da sich beide Schwingungen gegenseitig weitgehend aufheben, arbeitet der Fräskopf mit einer einzigartigen Laufruhe. Um das Ergebnis weiter zu optimieren, passt das System wenn nötig auch die Drehzahl der Arbeitsspindel an. Dadurch reduzieren sich einerseits der Werkzeugverschleiß um 25 % und auch die gesamte Fertigungszeit um bis zu 45 %. Insgesamt lässt sich mit dieser Technologie sogar eine bis zu 300 % höhere Zerspanungsleistung belegen, während die Kunden sich zugleich über spiegelglatte Oberflächen freuen können.

Spannzeiten werden zu Spindellaufzeiten

„Neben den interessanten Möglichkeiten einer großen Portalanlage haben uns nicht zuletzt die modernen Technologien der Maschine überzeugt“, erklärt Thomas Zinser und sein Vater Heiner Zinser ergänzt: „Wir arbeiten ja schon lange mit Soraluce und sind daher einen besonders hohen Standard gewohnt, aber die technologischen Möglichkeiten hören trotzdem nicht auf mich zu begeistern.“

Da gerade große Werkstücke über 1 m³ oft eine zeitintensive und kostenaufwendige Ausrichtung erfordern, ist es besonders sinnvoll, diesen Prozess beim Einsatz einer großen Portalmaschine zu optimieren. „Denn nur wenn sich die Spindel dreht, verdienen unsere Kunden ihr Geld“, sagt Andreas Lindner. Daher hat sich Bimatec Soraluce auf die Entwicklung eines automatisierten Systems zum Vermessen und Ausrichten von Rohteilen konzentriert. Das patentierte VSET-System basiert auf der Fotogrammmetrie-Technologie und vermisst das Werkstück außerhalb der Maschine.

Noch vor Beginn der Bearbeitung können somit auch mögliche Fehler am Rohteil erkannt und behoben werden. Damit gehören Maschinenstillstände durch fehlerhafte Rohteile der Vergangenheit an und es entstehen durch verzögerte Entscheidungen zu Nacharbeiten in Spät- oder Nachtschicht keine unnötigen Produktionsverluste.

Die Software zu VSET erstellt schließlich einen Spannplan des Werkstücks. Dieser enthält detaillierte Angaben in Bezug auf einen Referenzpunkt, den die Maschine vor der Bearbeitung mithilfe eines Messtasters aufnimmt. Dadurch lassen sich Ausrichtungsverfahren standardisieren und beschleunigen. Somit werden die Zeiten für die Best-Fit-Berechnung sowie die Vermessungs- und Ausrichtevorgänge mit VSET um bis zu 70 % reduziert. Nicht umsonst wurde diese bahnbrechende Erfindung daher mit dem Best of Industry Award ausgezeichnet.

Technologieberatung für einen reibungslosen Einsatz

Nicht nur bei Hardware und Technologie, sondern auch bei der Auswahl einer geeigneten Software unterstütze man die Maschinenfabrik Wüstwillenroth. Die Technologieabteilung von Bimatec Soraluce half bei der Auswahl eines passenden CAM-Systems und unterstütze sie tatkräftig bei der Anpassung von Postprozessoren. So verfügt man heute in Birstein über zwei Arbeitsplätze zum Einsatz der Software Hypermill und erstellt in kürzester Zeit detaillierte NC-Programme für die Bearbeitung.

Um schließlich einen reibungslosen Einsatz der Maschine zu gewährleisten, schulte Bimatec Soraluce die Anwender sowohl vorab im eigenen Technologiezentrum in Limburg, als auch nach der Inbetriebnahme im Werk von Wüstwillenroth. Dabei standen praxisnah natürlich die eigenen Werkstücke des Unternehmens im Fokus.

„Wir sind wirklich sehr zufrieden mit der Zusammenarbeit“, bestätigt ein lächelnder Thomas Zinser. „Der stetige Kontakt ist für uns ein klarer Vorteil. Wir tauschen uns aus, lernen voneinander und helfen uns gegenseitig.“ „Genau das ist bisher für unseren langfristigen Erfolg sehr wichtig gewesen“, ergänzt sein Vater und blickt zufrieden in die betriebsame Produktionshalle.

„Bei Bimatec Soraluce wird eben nicht einfach nur verkauft. Die Beratung steht im Vordergrund und dadurch stimmen schließlich auch die Ergebnisse bei uns und wiederum bei unseren Kunden!“