Individualisiert zur flexiblen Produktion

Fortschritt entsteht durch Veränderung. Das gilt nicht zuletzt für moderne Maschinenkonstruktionen. Um Kernkomponenten schnell, flexibel und hochpräzise in der Losgröße 1 fertigen zu können, hat Bimatec Soraluce für den Systemanbieter Achenbach Buschhütten eine Bettfräsmaschine individuell angepasst.

Das älteste Familienunternehmen Deutschlands sitzt in Kreuztal bei Siegen. Seit seinen Anfängen im Jahr 1452 hat sich der Maschinen- und Anlagenbauer Achenbach Buschhütten GmbH & Co. KG stetig weiterentwickelt und liefert heute als etablierter Systemanbieter Nicht-Eisen-Metall-Walzwerkanlagen und Folienschneidmaschinen in alle Welt. Um die große Bandbreite der eigenen Maschinen und deren Komponenten langfristig flexibel zu fertigen, benötigt das Unternehmen zum Teil individualisierte Werkzeugmaschinen. Auf der Suche nach einer kompakten Bettfräsmaschine zur Bearbeitung von hochpräzisen Kernbauteilen wandte sich das Unternehmen an die BIMATEC SORALUCE Zerspanungstechnologie GmbH.

Auf der neuen TR-D 30 werden nun Kernbauteile mit bis zu 500 mm tiefen Bohrungen und rollierten Bohrungsflächen aus hochlegiertem Stahl in einem Toleranzspektrum von bis zu 0,01 mm bearbeitet. „Alle Bauteile, welche wir auf der neuen TR-D 30 bearbeiten sind hoch komplex. Es handelt sich um Bauteile, welche die Qualität und Geschwindigkeit unserer Walzwerk- und Folienschneidmaschinen maßgeblich bestimmen“, erzählt Geschäftsführer Sebastian Groos. „Allein bei einem Kernbauteil benötigen wir bereits 85 Werkzeuge. Hinzu kommen 20 Standard-Werkzeuge für Zwischenbearbeitungen, und noch einmal etwa 85 weitere, wenn wir andere Kernbauteile bearbeiten wollen.“

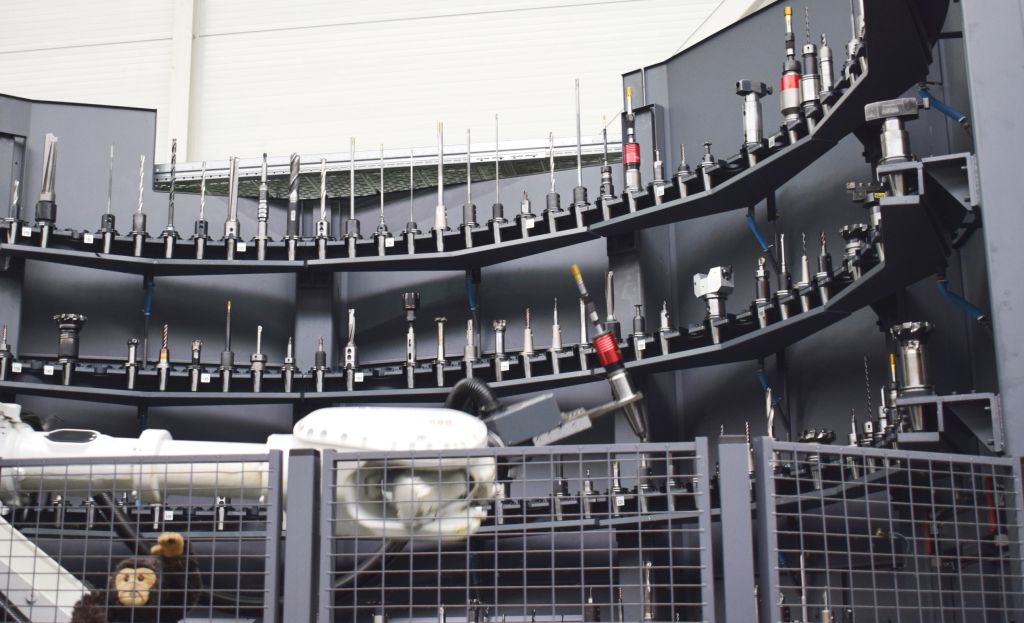

Toolarena mit 215 Werkzeugen

Ein branchenübliches Bearbeitungscenter mit Standard-Kettenmagazin kann in der Regel rund 120 Werkzeuge aufnehmen. Damit ließe sich der Bedarf der Firma Achenbach Buschhütten nicht decken. Um die eigene Fertigung flexibel zu gestalten, suchte man nach einer anderen Möglichkeit. Die T-Baureihe von Bimatec Soraluce basiert auf einem ausgefeilten Baukastensystem und ermöglicht somit den Anschluss einer großen Toolarena. Um auch zukünftige Konstruktionsänderungen der Bauteile zu berücksichtigen, verfügt sie über eine Kapazität von 215 Werkzeugen.

„Auf der neuen Maschine bearbeiten wir zum Teil unterschiedliche Kernbauteile, und für jedes Teil werden verschiedene Werkzeuge benötigt“, erklärt Fertigungsleiter Achim Niwar. „Ohne Toolarena müssten wir nach der Bearbeitung eines Kernwerkstücks jedes Mal die Werkzeuge austauschen. Die höheren Stillstandzeiten wären sehr unwirtschaftlich und lassen sich mit der Toolarena konsequent vermeiden.“

Bei der Installation hat Bimatec Soraluce die Maße der Toolarena individuell für die Maschine und das Platzangebot in der Halle angepasst. Mit der neuen TR-D 30 erfolgt der Werkzeugwechsel über einen 6-Achsen-Industrieroboter. Dieser wechselt die Werkzeuge automatisch in den Fräskopf ein und aus. Die Span-zu-Span-Werkzeugwechselzeit beträgt dabei nur 14 Sekunden. Außerdem ist die Arena mitsamt des Roboters vollständig in die Software der Maschine integriert. Dadurch erhalten Bediener zum Beispiel eine Liste der verfügbaren Werkzeuge, Joblisten für die regelmäßige Werkzeugwartung sowie eine unterstützende Werkzeugbruchkontrolle mit Laser-Lichtschranke und vielem mehr. Sollte während einer laufenden Bearbeitung ein Werkzeug manuell entnommen werden, steht dafür eine drehbare Schleuse mit zwei mal vier Werkzeugplätzen zur Verfügung. So erhalten die Bediener zu jeder Zeit einen einfachen und sicheren Zugriff auf ihre Werkzeuge. Und falls sich in Zukunft einmal herausstellt, dass auch 215 Werkzeuge noch nicht genug sind, ist die Toolarena so aufgebaut, dass sie sich nach links und rechts erweitern lässt.

Einfach spannen und zuverlässig arbeiten

Das neue Bett Fräs- und Bohrcenter TR-D 30 erreicht in Längsrichtung (X) einen Verfahrweg von 3.000 m. Die Querachse (Y) ist 1.600 mm lang und die Vertikalachse (Z) misst 1.300 mm. Alle Achsen sind mit INA-Linearwälzführungen ausgestattet. Diese ermöglichen mit ihren hydromechanischen Dämpfungsschlitten die hochgenaue Bearbeitung von komplexen Werkstücken. Das „D“ im Namen TR-D weist zudem darauf hin, dass diese Maschine außerdem mit einem NC-Drehtisch (1.000 x 1.000 mm) ausgestattet wurde.

Das Herzstück der Maschine ist ihr automatisch indexierender Fräskopf. Er erreicht einen Drehzahlbereich von bis zu 7.000 min-1 und ist mit einer Luftkühlung und Ölnebelschmierung ausgestattet. Um dauerhaft hohe Leistung zu garantieren, befinden sich mehrere Hybridlager im Fräskopf sowie im Frässchieber. Bei sehr hohen Drehzahlen reduzieren sie automatisch die entstehenden Temperaturen und schonen somit die Mechanik.

Um die Produktivität zu steigern, verfügt die neue TR-D 30 außerdem über ein Nullpunktspannsystem. Dadurch lassen sich Rüstzeiten drastisch reduzieren, denn während einer laufenden Bearbeitung können außerhalb der Maschine weitere Werkstücke auf dem Spannsystem eingerichtet werden. Nachdem das erste Werkstück fertig ist, wird sofort das Folgende aufgespannt und kann per Knopfdruck mit einem anderen Betriebsprogramm bearbeitet werden. Dadurch entfällt das konventionelle und deutlich zeitaufwendigere Spannen, sodass sich die Nebenzeiten im Handumdrehen reduzieren lassen.

Zeitvorteil von über 5 Stunden

Diese und viele weitere technische Eigenschaften der TR-D 30 stehen für eine maximale Wertschöpfung. Sie erlauben eine schnelle und zugleich hochpräzise Bearbeitung. Wie viel schneller, das belegt eine zuvor erstellte Zeitstudie.

Um die Leistungsfähigkeit der TR-D 30 unter Beweis zu stellen, hat Bimatec Soraluce die Fertigung originaler Achenbach Kernbauteile im hauseigenen Technologiezentrum in Limburg getestet. Dazu wurden mehrere Bauteile für die Firma Achenbach Buschhütten zur Probe gefertigt. Diese wurden zeichnungsgerecht bearbeitet, um den Prozess exakt abzubilden und anschließend die exakte Maßhaltigkeit der Bauteile zu überprüfen. Im Vergleich mit den zuvor gemessenen Werten an der alten Maschine stellten die Ingenieure eine Zeitersparnis von 5,5 Stunden und eine deutlich höhere Präzision fest. Da alle gefertigten Bauteile die hohen Anforderungen von Achenbach Buschhütten erfüllten, konnten sie später sogar nach Kreuztal geliefert werden. Dort wurden sie passgenau in den Anlagen von Achenbach Buschhütten montiert.

„Die reduzierten Arbeitszeiten tragen zu einer deutlich höheren Produktivität in unserer Fertigung bei“, freut sich Fertigungsleiter Niwar. „Und davon profitieren schließlich auch unsere Kunden“, fügt ein zufriedener Sebastian Groos hinzu.

Flexibel selbst bei Retrofit

„Die Firma Achenbach Buschhütten pflegt mit vielen Kunden eine sehr langjährige Partnerschaft, teilweise sogar über Jahrzehnte“, erklärt Geschäftsführer Sebastian Groos. „Wird im Laufe dieser Zeit ein Ausbau oder eine Veränderung der Anlagenperformance gewünscht, übernehmen wir auch diese Aufgabe.“ Mit technischem Know-how und modernen Fertigungs- und Montagekapazitäten ist Achenbach Buschhütten der bevorzugte Ansprechpartner für besonders anspruchsvolle Modernisierungen geworden. Dazu gehören unter anderem auch Retrofit-Aufgaben.

Ein Beispiel gibt Fertigungsleiter Achim Niwar: „Vor einiger Zeit haben wir einen 8 x 4 m großen Presseständer aufgenommen und nachgearbeitet. Das sind anspruchsvolle Aufgaben, bei denen von der Konstruktion zur Schweißerei über die Fertigung bis hin zur Montage alles perfekt passen muss. Für den Kunden wird ein ‚Herzstück‘ aus seiner Fabrik genommen, und seine Maschine muss rechtzeitig wieder produzieren. Mit der neuen TR-D 30 von Bimatec Soraluce haben wir jetzt den Vorteil, solche Sonderanfertigungen der Losgröße 1 noch schneller und flexibler anzufertigen.“

Dank des Nullpunktspannsystems der TR-D 30 können Sonderanfertigungen der Losgröße 1 einfach in die regulären Arbeitsabläufe eingebunden und somit noch schneller abgewickelt werden. Mit einer Bezugspunktverwaltung zum Speichern beliebig vieler Nullpunkte können unterschiedliche Werkstücke außerhalb der Maschine vorbereitet und mit einer hohen Wiederholgenauigkeit sicher aufgespannt werden.

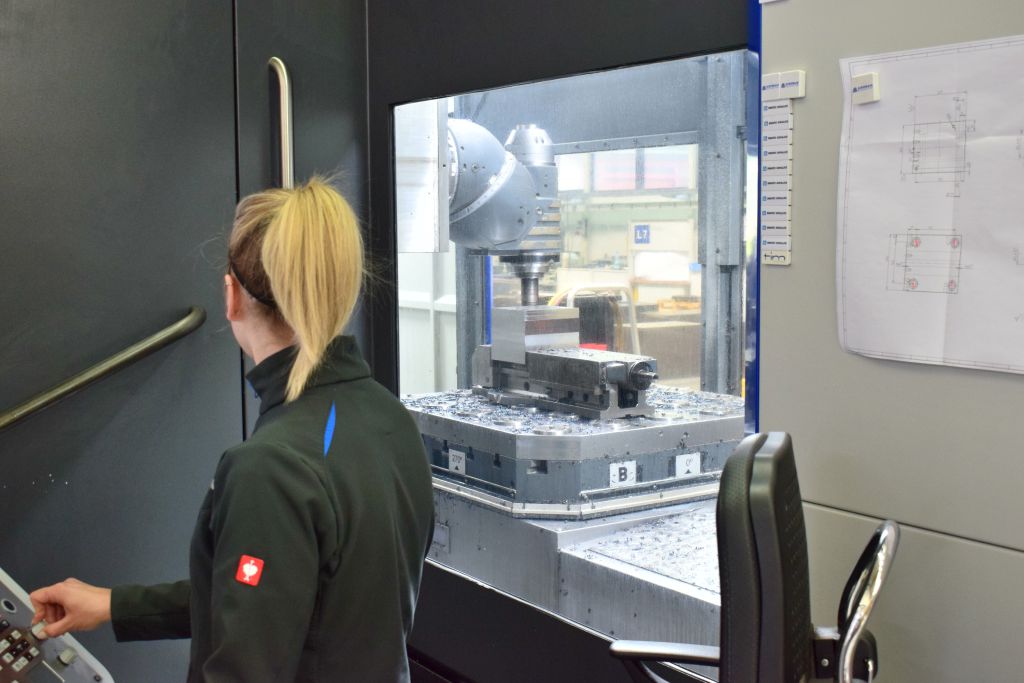

Frauenpower für spezialisierte Bearbeitung

Um Sonderbauteile kontrolliert einzufahren, ist die neue TR-D 30 zudem mit der Sonderbetriebsart 4 ausgestattet. Diese ermöglicht es zu arbeiten, ohne dass die Schutztüren der Spritzschutzverkleidung geschlossen sind. Damit die neuen Prozesse kontrolliert ablaufen, hat sich dieses Verfahren als äußerst praktisch erwiesen. Ein erfahrener Bediener kann die Bearbeitung somit schneller durchführen, besser einschätzen und ggf. Veränderungen vornehmen. Es ist jedoch zu beachten, dass diese spezielle Bearbeitungssituation nur in einigen Sonderfällen angewendet wird und nicht für den Dauerbetrieb gedacht ist. Ihr Einsatz erfordert neben der passenden Ausbildung auch große berufliche Erfahrung. Im Gegensatz zu branchenüblichen Trends übernimmt diese verantwortungsvolle Aufgabe bei Achenbach Buschhütten eine junge Frau.

Christina Kölsch hat sich mit Fachwissen und Engagement in einem Berufsbild etabliert, das üblicherweise von Männern ausgefüllt wird. Die gelernte Zerspanungsmechanikerin hatte sich vor rund vier Jahren zum ersten Mal bei Achenbach Buschhütten beworben. „Damals waren wir leider nicht schnell genug und sie hat eine andere Stelle angenommen“, ärgert sich Achim Niwar noch heute.

Zwei Jahre später wollte die engagierte, junge Frau einen weiteren Schritt in ihrer Karriere unternehmen. „Ich habe nach neuen Aufgaben gesucht und wollte mich beweisen. In meinem Beruf übertragen die meisten Firmen einer Frau aber keine nennenswerte Verantwortung“, so Christina Kölsch. „Bei Achenbach Buschhütten habe ich dann meine Chance bekommen und bin hier sehr glücklich. Ich bearbeite die hochkomplexen Kernbauteile auf unserer neuen TR-D 30 Bettfräsmaschine und kann zeigen, was ich drauf hab.“

Tradition und Zukunft

Im Siegerland ist Achenbach Buschhütten ohnehin als verlässlicher Arbeitgeber bekannt. Das Unternehmen bildet seit jeher aus. Angehende Zerspanungsmechaniker, Industriekaufleute, technische Produktdesigner oder duale Studenten in den Bereichen Maschinenbau und Elektrotechnik finden hier einen Ausbildungsplatz und bestenfalls eine berufliche Heimat. Um zukünftig die Wissenschaft noch enger mit der Praxis zu verbinden, entsteht zudem auf dem Betriebsgelände der Firma ein neues Meilensteinprojekt: der „Campus Buschhütten“. Dieser verbindet universitäre Lehreinrichtungen, industrielle Ausbildungsberufe und reale Produktion mit Zukunftsthemen wie digitale Technologien und additive Fertigung.

Auf dieser Basis wächst das Traditionsunternehmen auch in Zukunft weiter. Mit fachlichem Know-how und individuellen Produktionslösungen prägt die Firma Achenbach Buschhütten den Ausdruck ‚Designed, developed and made in Germany‘. „Wir sind sehr stolz darauf als weltweiter Systemanbieter den hohen Qualitätsstandard unserer Marke zu prägen“, betont Geschäftsführer Sebastian Groos. „Um langfristig unsere Marktstellung und den guten Ruf der Firma zu stärken, nutzen wir in unserer eigenen Fertigung zuverlässige Maschinen von Bimatec Soraluce. Mit der neuen TR-D 30 von Bimatec Soraluce setzen wir ein klares Statement für höchste Qualität.“